活性碳酸钙的粒度对其应用影响很大,一般选400 目~500 目的碳酸钙。

碳酸钙的粒径越大,总比表面积越小,则与树脂的接触面积亦愈小,制品的物理机械性能愈差。但碳酸钙的粒径过小,会产生凝聚现象,难于在树脂中均匀分散。

将粒度为400 目~500 目的碳酸钙投入高速搅拌机(捏合机) 中,于110 ℃~120 ℃下预干燥5~10min ,使碳酸钙的含湿量小于0. 5 %(质量分数,下同) ,然后将铝酸酯偶联剂加入捏合机中,继续运转5min。

经大量的实践和理论推算,铝酸酯偶联剂的加入量为碳酸钙的0. 75 %~2. 5 %。待机内物料温度降至80 ℃以下,即可出料包装。

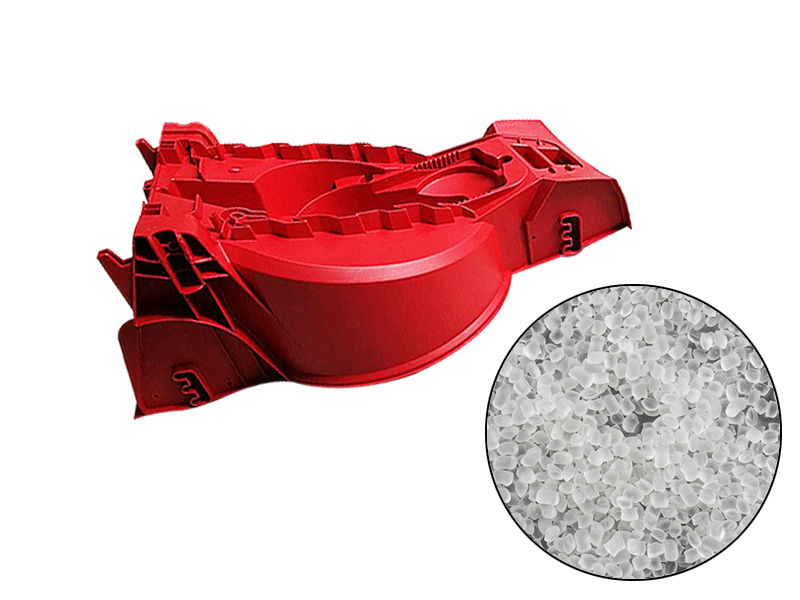

利用上述活性碳酸钙,再进一步制得填充母料,此母料即可在塑料制品的加工中填充使用。其填充量可根据制品种类及使用要求而定,一般为5 %~30 %。

使用这样的母料不仅可降低制品成本,还可以改善制品的物理机械性能。

母料的基本微粒单元由4 个部分组成,即填料核、偶联层、分散层和增混层。填料核(本文系指CaCO₃) 主要起到增容、提高刚性、降低成本等作用。偶联层主要是由对填料核和树脂同时起到化学和物理作用的偶联剂及少量交联剂组成,它可以改善填料与树脂间的结合力。分散层主要是由低聚物及分散剂构成,它的作用是能使处理好的粉末状填料(CaCO₃) 在制做母料的造粒过程中较好、较多地与增混剂混合并制成颗粒,同时对改善填充母料与树脂体系的流动性、避免无机填料聚团、提高制品表面光洁度等方面起到关键作用。增混层主要是由与要填充的树脂有很好的相容性并有一定的力学性能的树脂和(或) 具有一定的双键的共聚物构成,由于这一层的量比较大,它直接与要填充的树脂接触、混容,因此对体系的力学性能影响很大。

根据上述结构模型,可设计填充母料的配方及制备工艺。

由上述结构模型可知,填充母料除填料核外 ,还有载体树脂、偶联层、分散层及改性剂等,在配方设计时都应加以考虑。在配方设计时,填料核选择的用量为填充母料的50 %~85 %。分散层的选择主要是由低分子量聚乙烯、或硬酯酸及其盐类等构成。由于它们的分子量较低,混料时易熔融,所以可使用经过偶联剂活化的碳酸钙,再经过分散剂处理,更好地在树脂中熔融分散,从而可以获得外观质量更好的填充制品。经过上述分散剂处理的碳酸钙在溶解度参数方面与基体树脂更加接近,表面张力也与基体树脂相似,使复合材料的粘度下降,流动性提高。分散剂的用量一般不超过填充母料的3 %。增混层即载体树脂层。母料的技术关键是使其在塑料制品中均匀分散,这与载体树脂的选择有密切关系。载体树脂的选择一般要求如下:

⑴载体树脂应选用与基体树脂结构相同或相近的,以利于母料与基体树脂相容;

⑵载体树脂应有较高的熔体流动速率(MFR) 。其熔体的MFR 应略大于基体树脂的MFR 值。

⑶载体树脂最好能与填料(CaCO₃) 或分散剂相互作用。载体树脂的用量一般为填充母料的15 %~50 %。

⑴母料的组成

填料核:500 目碳酸钙 50

偶联剂:铝酸酯DL - 411 0. 5

分散剂:硬酯酸 2. 5

聚乙烯腊 0. 5

载体树脂P5028S2 50

⑵母料的制备过程

将载体树脂PP5028S2 及事先用铝酸酯偶联剂处理好的CaCO3 各50kg、硬酯酸2. 5kg、聚乙烯蜡0. 5kg依次投入高速捏合机中,捏合5min 后输入挤出造料装置,熔融挤出造粒即得母料。

自1993 年底以来,用自制填充母料填充聚丙烯(PP5004) 生产扁丝近4000t ,自制填充母料与通用的以PP 无规物(app) 为载体的填充母料相比有以下优点:⑴填充量大,即在获得相同物性指标的扁丝情况下,其填充量可提高2. 5~3 倍

⑴扁丝的拉伸强度达到最高值0. 35~0. 36N/ tex ,此时,自制母料的填充量为15 % ,而外购母料的填充量为5 %。低填充量时,扁丝的拉伸强度随填充量的增加略有提高,当填充量达到一定值后,扁丝的拉伸强度随填充量的增加而降低。对此可以作这样的解释:当扁丝受到外力作用时,由于母料中的偶联剂对PP 大分子具有偶联和缠结作用,这就有效地传递和转移应力,使应力分散均匀,延缓了PP 扁丝的亚微细裂缝发展进程,其结果则表现为扁丝的拉伸强度随母料填充量的增加而有所提高;当母料的填充量增至一定值时,由于碳酸钙含量的增加,则对PP 大分子的分子间力(范德华力) 产生了更大的削弱作用,因而导致扁丝的拉伸强度随着母料的增多而下降。

⑵扁丝生产工艺稳定,母料分散均匀,降低了原料消耗,提高了扁丝收率。

⑶单纯使用PP5004 扁丝编织时,始终有少量(约35 %) 的扁丝沿纵向开裂、起毛、重者断丝,影响了编织效率和质量;加入母料后的扁丝的开裂性得到了明显的改善,提高了编织效率和产品质量(见图2) 。

填充母料的扁丝开裂数比纯PP 扁丝的开裂数减少60 %~70 %;随着扁丝纤度的提高,其开裂数减少。填充母料对改善扁丝开裂的机理可以作这样的解释:当生产扁丝时,在牵伸过程中,PP 大分子沿拉伸受力方向高度取向,分子的横向联系大大削弱,因而织布时扁丝易开裂;而含有母料的扁丝由于其中含有铝酸酯偶联剂,它对PP 大分子具有偶联缠结作用,织布时它能有效地传递和转移应力,使应力分散较均匀,扁丝的横向强度有了提高,因而减少了扁丝的开裂现象。

⑷经济效益显著。该母料经过辽化塑料制品厂的应用,取得了可观的经济效益。该厂现有扁丝产量2100t/ a ,母料填充量为15 % ,即一年可用母料315t 。每吨母料生产成本为5800 元,而PP5004 为每吨10300 元,315 吨母料可节省原料费:315 ×(10300 - 5800) = 142 万元

使用外购app 填充母料时,填充量为5 % ,即一年可用母料105t ,母料购价为2400 元/ t ,105t 母料可节省原料费:105 ×(10300 - 2400) = 83 万元

由上可知:使用自制母料比使用外购母料一年可节省原料费59 万元。

通过母料的制备与应用,可得出如下结论:

⑴从技术和经济角度综合考虑,选择400~500 目的CaCO₃ 制备填充母料较为适宜。

⑵偶联剂的选择和使用至关重要,选用铝酸酯偶联剂能制备出与基体树脂相容性好的填充母料。

⑶绝大多数的塑料制品(微膜和位伸膜除外) 均可通过填加母料达到降低成本和改善制品性能的目的,但填加量应视制品种类和使用要求而定,一般在薄型制品中母料的填加量应少一些。生产扁丝时,CaCO₃ 的含量不应超过7. 5 %(相当于填加15 %母料时原料或扁丝中CaCO₃ 的含量) 。否则,将会降低扁丝的某些物性指标,影响扁丝的使用效果,而且还会对扁丝的生产和所用设备产生较严重的磨损。

⑷该母料由于配方及制备工艺较为合理,以及选择了最有效的偶联剂和与基体树脂相同而流动性又好于基体树脂的树脂为载体,因此填充量可比app 填充母料提高2 倍以上。

⑸使用该母料可减少扁丝开裂,具有显著的经济效益。